Fondinox S.p.A. dispose d’un entrepôt de moules moderne capable de répondre à tout type de besoin au niveau dimensionnel. Les nombreux moules pour les centrifugeuses horizontales et verticales permettent d’obtenir des produits avec des jets avec des dimensions proches de celles des pièces finies, garantissant l’optimisation de la quantité de matière coulée et celle des surépaisseurs d’usinages.

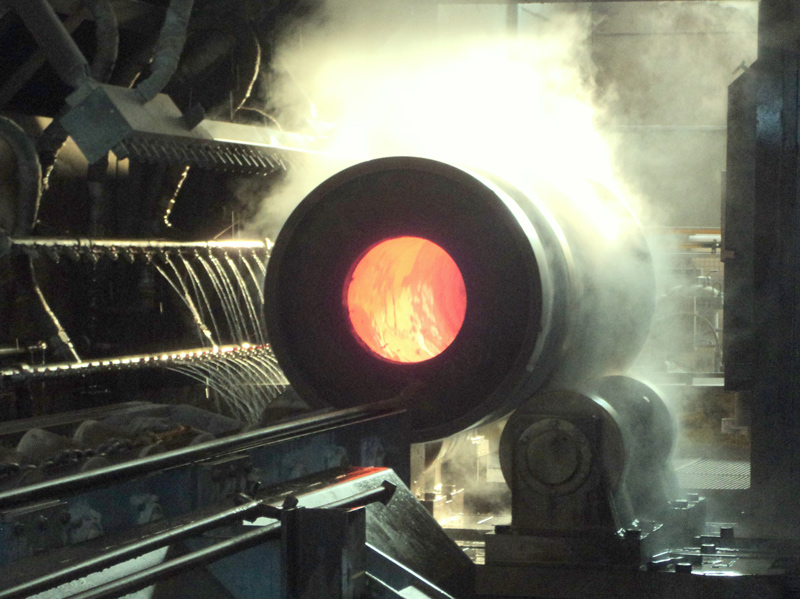

Une fois le moule le plus adapté choisi, celui-ci est monté sur la machine et sa préparation est lancée. Elle consiste au préchauffage à la température optimale et au revêtement de sa surface d’un enduit de démoulage réfractaire.