Fondinox S.p.A. dispone di un attrezzato magazzino stampi in grado di soddisfare ogni tipo di esigenza a livello dimensionale. I numerosi stampi per centrifugati orizzontali e verticali consentono di ottenere manufatti con dimensioni prossime a quelle finite del grezzo, garantendo il minimo spreco di materiale colato e i minimi sovrametalli di lavorazione.

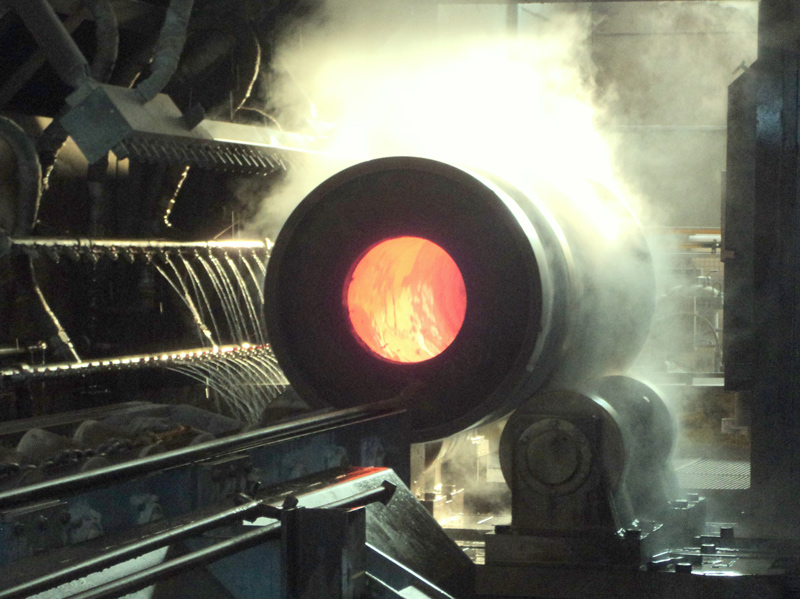

Una volta selezionato lo stampo più adatto si procede con il montaggio in macchina e la sua preparazione, che consiste nel preriscaldo alla temperatura ottimale e al rivestimento con un coating refrattario.